Qualitätssicherung für Daunendecken

Qualitätssicherung ist eine der wichtigsten Aufgaben eines professionellen Ateliers. Aus diesem Grund werden während des gesamten Produktionsprozesses – bei jedem Wareneingang, nach der gründlichen Reinigung, nach der hygienischen Waschung und nach der sorgfältigen Sortierung gewissenhaft Proben entnommen und im Labor untersucht.

Angewandte Verfahren

Mit Hilfe dieser Verfahren wird die Qualität der Daunen über den gesamten Produktionsprozess hinweg bestimmt.

Bestimmung der Gattung

Da es zwischen Gänse- und Entendaunen Unterschiede gibt, ist es wichtig die Herkunft der Daunen zu bestimmen. Gänsedaunen sind im Allgemeinen hochwertiger. Bei der Unterscheidung bedarf es eines geübten Auges, da sich die Daunen sehr ähneln. Zwei der Unterscheidungsmerkmale sind Größe und Position von „Knöttchen“ auf den Daunenärmchen.

Bei Gänsedaunen sind diese „Knöttchen“ größer und sie befinden sich eher in der Mitte der Ärmchen, anstatt an den Enden.

Bestimmung des Daunengehalts

Die zeitaufwändige Analyse von genormten drei Gramm Ausgangsmaterial unterscheidet händisch getrennte vier Bestandteile: Daunen, Federn, gebrochene Federn und sonstige Bestandteile.

Der Anteil der Daunen bestimmt die Qualität des Ausgangsmaterials.

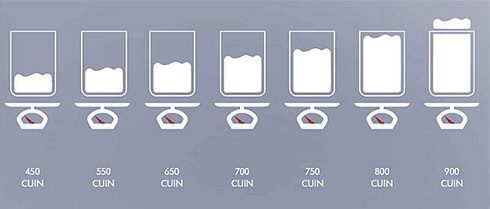

Bestimmung der Füllkraft

Die Füllkraft ist das wichtige Maß der Daunenqualität. Sie wird entweder in der Einheit „mm/30g“ oder in „cuin“ gemessen und gibt die Kraft an mit der die Daunen sich nachdem sie gepresst wurden wieder in ihre ursprüngliche Form begeben. Je höher die Füllkraft, umso mehr Luft wird nach dem Zusammenpressen wieder umhüllt und umso höher ist das Isolationsvermögen dieser Daunenart.

Bestimmung der Transparenz

Ein weiteres zu überprüfendes Qualitätsmerkmal ist die Sauberkeit der Daunen. Hierzu wird das zum Waschen der Daunen verwendete Wasser in einen Zylinder gefüllt. Am Boden des Zylinders befindet sich ein schwarzes Kreuz. Die Norm sieht vor, dass das Kreuz erst ab einer Füllhöhe von 300 mm nicht mehr erkennbar sein darf, damit die Daunen als „sauber“ gelten.

Zum Vergleich: Das Atelier Kauffmann setzt bei diesem Verfahren eine Füllhöhe von 800 mm als untere Grenze an.

Bestimmung der Sauerstoffzahl

Im Gegensatz zur Bestimmung der Transparenz, welche lose Schmutzpartikel im Füllmaterial ermittelt, untersucht das Labor mit Hilfe der Sauerstoffzahl die chemischen löslichen Verunreinigungen der Daunen. Hierzu wird der Sauerstoffgehalt von genormten 100 g der Messprobe gemessen.

Bestimmung des Restfettgehalts

Abschließend wird zur Vermeidung von Geruchsbildung und dem Erhalt der Gebrauchstüchtigkeit der Restfettgehalt der Daunen bestimmt.

Unterschreitet der Restfettgehalt 0,7%, dann besteht die Gefahr, dass die Daunen und Federn austrocknen und ihre erwünschten Wärmeeigenschaften verlieren. Werden 2% überschritten so droht Geruchsbildung.